采煤工況呈多樣性、環(huán)境復(fù)雜惡劣,,采煤機(jī)在地質(zhì)條件復(fù)雜的采煤機(jī)工作面上,,齒軌輪通過與刮板運(yùn)輸機(jī)銷排的嚙合帶動采煤機(jī)在刮板運(yùn)輸機(jī)上的往復(fù)運(yùn)動,以實(shí)現(xiàn)采煤機(jī)的割煤及裝煤工作,。齒軌輪傳動系統(tǒng)屬低速重載的開式傳動,,潤滑條件差,粉塵嚴(yán)重,。

因此,,采煤機(jī)在工作中經(jīng)常發(fā)生失效,致使采煤機(jī)無法正常行走,,影響正常生產(chǎn),,所以研究采煤齒軌輪的失效原因,采取合理的預(yù)防措施,,以提高采煤齒軌輪傳動的可靠性,,對齒軌輪質(zhì)量的改進(jìn)及提高具有重要的指導(dǎo)意義。

01

齒軌輪失效形式

采煤齒軌輪在使用過程中,,經(jīng)常發(fā)生斷裂失效,、磨損失效、剝落失效,、變形失效,,且經(jīng)常是以上兩種或多種的復(fù)合失效。

在斷裂失效方面,,齒軌輪的斷裂部位經(jīng)常發(fā)生在齒輪節(jié)圓與齒根的交界處,,斷口比較齊平,一般斷口呈現(xiàn)一次脆性斷裂特征,同時伴有齒面節(jié)圓部位的磨損,,如圖1,、圖2所示。

圖1 齒軌輪斷口形貌

圖2 齒軌輪斷裂位置

在磨損方面,,齒軌輪屬開式傳動,,環(huán)境惡劣,常見為磨粒磨損,,齒面及齒頂經(jīng)常被磨光,,如圖3、圖4所示,。

圖3 齒軌輪齒頂磨光

圖4 齒軌輪輪齒磨損變形

在變形與剝落方面,,齒軌輪在使用過程中經(jīng)常受到?jīng)_擊載荷,表面的硬化層已剝落,,隨著硬化層的嚴(yán)重剝落,,輪齒寬度變窄,易發(fā)生彎曲變形,,如圖5,、圖6所示。

圖5 輪齒剝落形貌

圖6 輪齒剝落變形

02

齒軌輪失效原因分析

2.1 齒軌輪與銷排的傳動特性分析

采煤機(jī)齒軌輪與銷排之間的嚙合屬開式傳動,,適用于低速,、重載、粉塵多,、潤滑差的工作環(huán)境,,從理論上分析,這種傳動屬非共軛嚙合[1],,其傳動比不恒定,,特別是在銷排與銷排連接處有突變,會使齒軌輪出現(xiàn)卡死現(xiàn)象,,彎曲應(yīng)力瞬間增大,,嚴(yán)重時就可能導(dǎo)致齒軌輪非正常斷齒。

2.2 齒軌輪受力狀況分析

采煤機(jī)工作時,,由于齒軌輪與銷排為非共軛嚙合傳動,,隨著嚙合點(diǎn)的變化,壓力角和法向力都是變化的,,牽引力也是變化的,,當(dāng)遇到較大的沖擊載荷或其他原因造成齒軌輪上所受的力超過材料的強(qiáng)度時,就會引起輪齒的斷裂[2],。

齒軌輪與刮板運(yùn)輸機(jī)的銷排采用近似齒條嚙合原理實(shí)現(xiàn)采煤機(jī)前進(jìn),,導(dǎo)向滑靴對采煤機(jī)起著導(dǎo)向及支撐作用,,因采煤機(jī)自重大,導(dǎo)向滑靴在使用過程中,,其內(nèi)表面與銷排表面發(fā)生滑動摩擦,,故易使導(dǎo)向滑靴發(fā)生磨損,當(dāng)導(dǎo)向滑靴上表面磨損過量且沒有得到修復(fù)時就會導(dǎo)致采煤機(jī)下沉[3],,造成齒軌輪中心與銷排嚙合線距離變小,,致使齒軌輪干涉或斷齒。

2.3 齒軌輪齒形分析

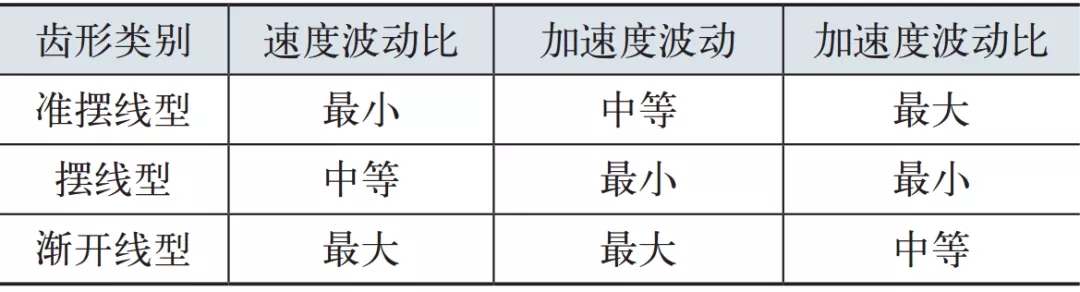

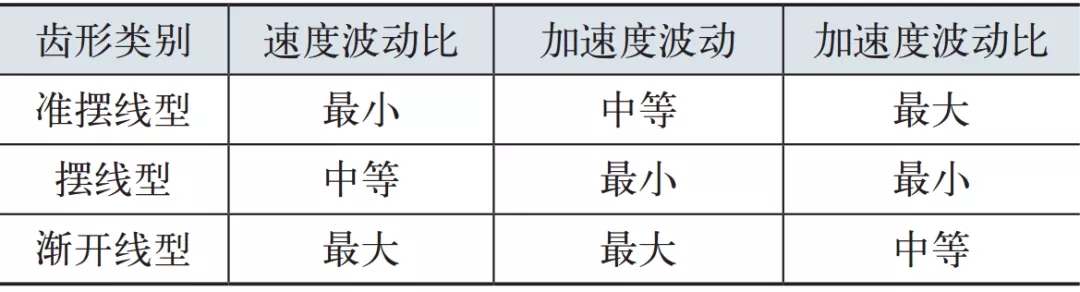

齒軌輪的齒形對齒軌輪傳動具有很重要的作用,,如果設(shè)計不合理,,不但影響齒軌輪壽命,而且會影響采煤機(jī)運(yùn)行時的穩(wěn)定性和刮板運(yùn)輸機(jī)銷排的使用壽命,,目前,,采煤機(jī)齒軌輪齒形主要分為漸開線型和擺線型。漸開線型分為準(zhǔn)漸開線和純漸開線型,;擺線型主要分為擺線型和準(zhǔn)擺線型,據(jù)相關(guān)資料分析,,詳見表1,,從傳動效果由好向壞的排列次序?yàn)閿[線型、準(zhǔn)擺線型,、漸開線型,。

表1 不同齒軌輪齒形的嚙合效果對比

2.4 齒軌輪材質(zhì)選用分析

采煤機(jī)使用工礦惡劣,齒軌輪與銷排嚙合過程中有煤粉及矸石粉,,屬無潤滑的開式傳動,,同時,采煤機(jī)有時還要過斷層,,切割矸石,,或者齒軌輪過銷排的連接處及隨著銷排磨損節(jié)距的變化,齒軌輪經(jīng)常受到較大的沖擊載荷,,且瞬時尖峰荷載可高達(dá)額定功率的數(shù)倍,,因此要求齒軌輪的材質(zhì)不僅有好的耐磨性,又要良好的耐沖擊性能,,即要求齒軌輪有高的接觸疲勞強(qiáng)度,、彎曲疲勞強(qiáng)度及承載能力,根據(jù)齒軌輪的實(shí)際使用狀況,,一般選擇wC=0.10%~0.25%高淬透性低碳合金鋼,,以保證齒軌輪心部有足夠的韌性與塑性,經(jīng)表面滲碳淬火后,,獲得良好的耐磨性,,以滿足重載服役的條件,,另外要考慮材料的購買成本及工藝制造成本。

2.5 齒軌輪熱處理工藝分析

齒軌輪使用條件決定了其表面要耐磨,,心部韌性好,,現(xiàn)在目前齒軌輪選用的材質(zhì)為低碳合金鋼20Cr2Ni4A、18Cr2Ni4WA,、17Cr2Ni2MoA等,,常用熱加工工藝為:鍛造→正回火→滲碳淬火。其常見的熱處理組織缺陷為粗大鍛造組織遺傳,、內(nèi)氧化,、表面存在非馬氏體組織、粗大碳化物,、粗大馬氏體及大量殘留奧氏體等,。

這些不良組織缺陷會導(dǎo)致齒軌輪的沖擊韌度、耐磨性,、彎曲疲勞強(qiáng)度降低,,易使齒軌輪發(fā)生早期失效。

03

齒軌輪失效預(yù)防措施

3.1 齒軌輪齒形設(shè)計與銷排嚙合方面

首先,,采用三維模擬軟件,,設(shè)計合理的齒軌輪齒形,比如,,經(jīng)有限元建模分析,,模數(shù)為40mm的齒軌輪宜采用擺線型,它的速度波動比,、加速度波動,、加速度波動比最小,使齒軌輪與銷排的嚙合更穩(wěn)定,;

其次,,改變銷排的連接方式,提高銷排的加工精度,,減小銷排的加工尺寸誤差,,降低銷排連接處的節(jié)距變化,設(shè)計合理的浮動銷排,,利用浮動銷排調(diào)節(jié)節(jié)距的作用,,使銷排與齒軌輪嚙合的實(shí)際中心距接近恒定,使兩者嚙合趨于更加平穩(wěn),,減少齒軌輪的沖擊載荷,,防止齒軌輪卡死;

最后,,及時更換已磨損的導(dǎo)向滑靴,,導(dǎo)向滑靴的磨損使采煤機(jī)下沉,,造成齒軌輪中心與銷排嚙合線距離變短,致使齒軌輪發(fā)生干涉,,從而發(fā)生早期斷裂失效,。

3.2 齒軌輪選材及熱處理工藝方面

(1)齒軌輪的選材

齒軌輪主要是低速重載,使用環(huán)境惡劣,,一般尺寸較大,,且受沖擊載荷,根據(jù)齒軌輪的實(shí)際情況,,一般選擇合金滲碳鋼,,不僅要考慮齒軌輪滲碳淬火后齒面及心部力學(xué)性能滿足低速重載的服役條件,還要考慮鋼種的熱處理工藝周期及成本,。

目前,,齒軌輪材質(zhì)主要有20Cr2Ni4A鋼、18Cr2Ni4WA鋼,、17Cr2Ni2MoA鋼等,,它們的共性就是淬透性較好,均屬高合金滲碳鋼,;在材質(zhì)的力學(xué)性能,、淬透性方面分析,18Cr2Ni4WA鋼綜合力學(xué)性能最好,,適合制造尺寸較大的齒軌輪,且彎曲疲勞強(qiáng)度及耐磨性最好,;在材質(zhì)的市場價格方面,,18Cr2Ni4WA鋼的價格最高;在熱處理工藝成本方面,,17Cr2Ni2MoA周期短,,成本最低,因此,,要結(jié)合齒軌輪的尺寸及使用條件,選擇合適的齒軌輪材質(zhì),,同時,,對所選材質(zhì)的非金屬夾雜、帶狀組織,、低倍組織進(jìn)行合理的要求,,以提高齒軌輪的使用壽命。

(2)齒軌輪熱加工工藝方面

首先,,要嚴(yán)格按照鍛造工藝,,選擇合理的鍛造比及鍛造流線,,以獲得均質(zhì)及最優(yōu)化的齒軌輪鍛造流線,制定合理的始鍛及終鍛溫度,,采取復(fù)雜的預(yù)備熱處理,,消除粗大的鍛造組織及混晶組織,防止組織遺傳[4],,以避免在隨后的滲碳淬火過程中產(chǎn)生粗大的馬氏體及異常組織,,降低齒軌輪的沖擊韌度。

其次,,采用合理的滲碳淬火工藝,,使表面滲碳層碳濃度在0.85%~1.00%,滲層中馬氏體及殘留奧氏體級別為2~3級,,表面內(nèi)氧化層級別為1~3級,,晶粒度級別為7~8級,以得到合適的有效硬化層深度及心部硬度,,這樣,,就會有效提高齒軌輪的接觸疲勞強(qiáng)度、彎曲疲勞強(qiáng)度,、過載承載力,,使齒軌輪最終獲得更高的使用壽命。

04總之,,齒軌輪是采煤機(jī)的易損件,,應(yīng)依據(jù)其失效原因,采用合理的齒形設(shè)計,、選材,、加工及熱加工工藝,以提高齒軌輪的使用壽命,。